GBM támaszok

A GBM több mint 60 éve az építőipari támaszok egyik vezető olaszországi gyártója.

Fedezze fel az egyes támasztípusok hosszára, átmérőjére és teljesítményére vonatkozó műszaki adatokat, és válassza ki az Ön számára a legmegfelelőbbet.

Vagy kérjen ingyenes árajánlatot néhány másodpercen belül.

Támasztípusok

A GBM több mint 60 éve gyárt minden fajta építkezési igényt kielégítő támaszokat.

Hat különböző támrendszert gyártunk.

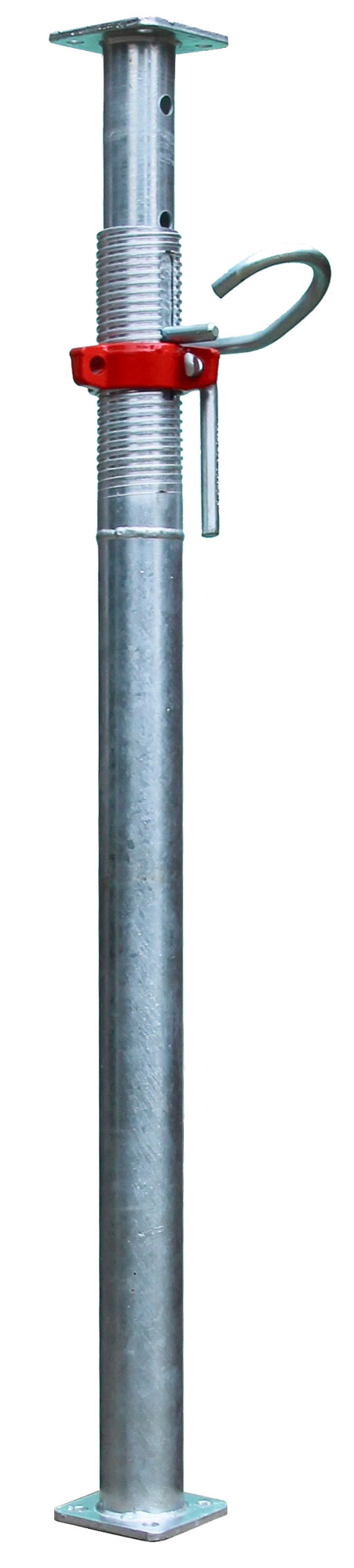

„Italia” könnyű támaszok

Könnyű támaszok: a kedvező árú és sokoldalú klasszikus olasz modellek. Merítő lakkozással festett, piros színű acéltámaszok.

DIN EN 1065 támaszok

Nagy teljesítményű, több mint 30kN teherbírású támaszok. Made in Italy termék, de Németországban kiadott DIN EN 1065 tanúsítvánnyal rendelkezik.

Tartófejes támaszok

A gerenda támrendszerben való megtartásához készült támaszok, amelyeknél a tartófej már rá van hegesztve támaszra. Az ügyfél ABOMA-ja alapján készült.

Ferde támaszok

Ferde támaszok: húzó- és nyomótámaszként működnek, hogy az építkezéseken a zsaluk helyzetben maradjanak.

Alumínium támaszok

Alumínium támaszok: ezek a legkönnyebbek, nagyobb magasságot lehet velük elérni és nagyobb a teherbíró képességük, mint a velük egyenértékű acél támaszoké..

Teherhordó tornyok

Ezek 12 méter magasságot elérő moduláris szerkezetek. Ideális azok számára, akiknek a magasban kell dolgozniuk, mivel biztonságot nyújtanak, gyorsaságot és egyszerű használatot biztosítanak.

GBM támaszkatalógus

Szeretné elolvasni a GBM támaszokról szóló teljes katalógust?

GBM támaszok: műszaki előírások

Mérettáblázatok, a teherbírási táblázatok, kihúzási méretek: milyen méretűek GBM támaszok? Mekkora teherbíró képességük? Mekkora a ferde támaszok húzó- és nyomóereje? Ha teljes áttekintést szeretne ...

Töltse le a műszaki előírásokat pdf formátumban (PDF / 0.1 MB)

Építőipari támaszok gyártása.

GBM támaszok: Olaszországban gyártott, Németországban tanúsított, az egész világon használt termékek.

A GBM-nél több mint 60 éve tervezünk, gyártunk és értékesítünk támaszokat.

Ezért értékeli termékeinket a világ összes építőipari vállalata.

A támaszok minden többszintes építmény alapját képezik. Általában könnyű támaszokra, DIN EN 1065 támaszokra, ferde támaszokra, tartófejes, alumínium támaszokra és teherhordó tornyokra vannak felosztva.

Ezek a támrendszerek a megfelelő választást jelentik az anyag- és az időmegtakarítás tekintetében, és biztos lehet abban, hogy a helyszínen meghozzák a kívánt eredményt.

A GBM már több mint 60 éve gyárt építőipari támaszokat.

A támaszok gyártásában mindig élen járunk, ez így volt egészen attól az évtől kezdve, amikor a gyártás kis mennyiségben történt, napjainkig, amikor a fém és a végtermék megmunkálásához a legmodernebb technikákat alkalmazzuk, hogy jelentős mennyiségű termelést érjünk el.

Támaszaink a gyártás minden szakaszában megfelelnek a világ legszigorúbb előírásait tartalmazó minőségi követelményeknek.

Kompatibilisek a leghíresebb és legszélesebb körben használt zsaluzási rendszerekkel. Néhány példa ezek közül: Dokadek 30, Dokaflex, Skydeck, Framax, Rasto-Takko és még sok más.

Ezek a tényezők teszik egyedivé termelésünket:

- termékeinket kiváló minőségű nyersanyagokból gyártjuk, és gondosan választjuk ki a tanúsított beszállítókat.

- termékeink ellenállóképessége, élettartama és időjárásállósága fontos számunkra; ezért a lehető legjobb védelmet nyújtjuk (tűzihorganyzás az UNI EN ISO 1461 szabványnak megfelelően).

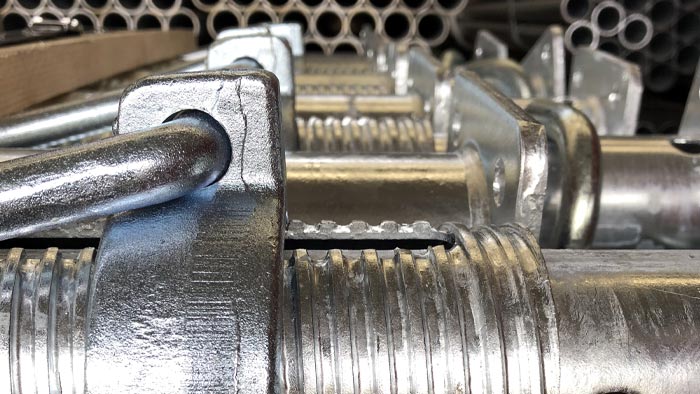

- termékeink megfelelnek a biztonsági szabványoknak, mivel rendelkeznek a kéz zúzódás elleni biztosításával, és tartós biztosítással nem szándékolt szétválasztás ellen.

Számunkra az előírtaknál magasabb minőséget biztosító és hosszabb élettartammal rendelkező támaszok kínálata csak kiindulópont. A nemzetközi piacon működő vállalatokkal szerzett tapasztalataink eredményeképpen diverzifikáltuk gyártásunkat és hat különböző típusú terméket állítunk elő, hogy minden igényt kielégítsünk.

A támaszgyártás lépései

Termékeinket nagy odafigyeléssel gyártjuk a legszigorúbb olasz és európai szabványoknak megfelelően.

A GBM termékeket a világ minden táján értékesítik. Ezért minden terméknek mindig meg kell felelnie a rendeltetési ország által megkövetelt biztonsági és megbízhatósági kritériumoknak.

Az építkezési munkaterületet szigorú előírásoknak megfelelően kell kialakítani. Ez az építkezési munkaterület kialakításához használt munkaanyagok kiválasztásával kezdődik. Ez az oka annak, hogy a GBM szigorú minőségi előírásoknak megfelelően hozza létre a termékeit: hogy biztonságot és megbízhatóságot biztosítson az ügyfeleinek. És ügyfelei ügyfeleinek.

Összefoglalva, a tanúsított GBM támaszok előállítása a következő lépésekben történik:

Ha többet szeretne megtudni a GBM-ről, termékeink tanúsítványairól, a "Made in Italy támaszokról", forduljon hozzánk.

PROJEKT — Minden az ügyfél igényeivel kezdődik. Függetlenül attól, hogy az ügyfelünk a világ másik felén dolgozó építőanyag-kereskedő, vagy egy nagy építési projektet megvalósítani kívánó beruházó, vagy kis építőipari vállalkozó, az első lépés mindig annak megállapítása, hogy mely termékekre van szükség.

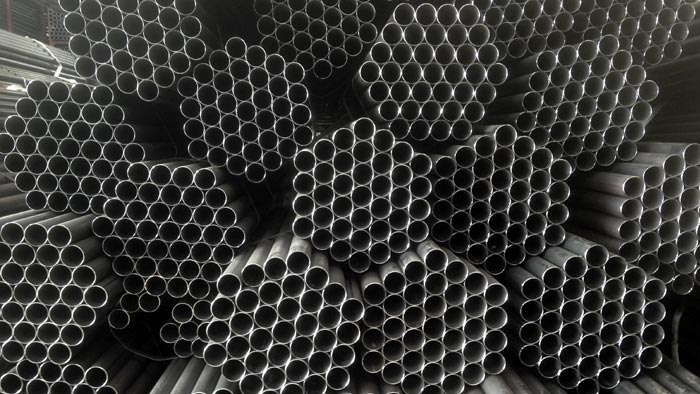

NYERSANYAGOK — A műszaki iroda ezután kiválasztja az előállítandó anyag típusának megfelelő nyersanyagot és ellenőrzi az acél minőségét.

VÁGÁS — A külső és a belső acélcsöveket +/- 1 mm-es tűréssel méretre vágják. A vágást automata vágógép végzi; egy csőköteget helyeznek egy csőrakodóra, amely egyenként válogatja a csöveket. A csövet ezután egy pozicionáló készülékre helyezik és a kívánt hosszúságra pontosan felvágják. Végül a csövet egy tartályba teszik a következő fázishoz.

FÚRÁS — A csövet típusától függően különböző furatokkal látják el. A fúrás az új technológiáknak köszönhetően nagyon gyors, pontos és tiszta lesz.

HEGESZTÉS — A külső csöveket a hegesztési folyamatba adják; ott azokat megfelelően pozicionálják és a talplemezzel összeszerelik (melyet korábban 250 tonnás préssel legyártottak); a véglemezt ellátják a menetmetszéssel (a véglemezt hengerléssel készítik, hogy a szerkezetét megerősítsék). A belső csöveket - fúrásuk után - szintén hegesztik, de csak a lemezhez.

LAKKOZÁS ÉS HORGANYZÁS — Hegesztés után a támaszokat a következő eljárásoknak lehet alávetni: merítő lakkozás, hideghorganyzás (elektrolitikus), amely a lakkozásnál hosszabb ideig tartó védelmet, valamint szebb kinézetet biztosít, vagy pedig tűzihorganyzás, amely gyakorlatilag állandó védelmet jelent a környezeti és időjárási viszonyokkal szemben.

BEFEJEZÉS — A terméket a típusától függően különböző befejező eljárásoknak vetik alá, ezek a következők: a külső karmantyú fedett menetre történő szerelése, vagy a kovácsolt acél menetes gyűrű szerelése, amelyen feltüntetik a termékazonosító kódot, a lemezeknek az ügyfél azonosító számával történő jelölése.

SZEMÉLYRE SZABÁS — Igény szerint a termékek személyre szabhatók: a menetes gyűrű például készülhet az ügyfél színeivel, vagy pedig a támaszok személyre szabhatóvá tehetők az ügyfél logóját ábrázoló matricával.

A TEHERBÍRÓ KÉPESSÉG TESZTELÉSE - Véletlenszerű mintavételezéssel belső teszteléseket hajtanak végre (a teherbíró képesség vizsgálata).

CSOMAGOLÁS ÉS SZÁLLÍTÁS — A gyártás után a termékek csomagolása következik. Általában 50 darab van egy pántolt csomagban. Végül az anyagot teherautókra vagy konténerekbe rakják és elszállítják.

News

BAUMA 2025 - 7-13 APRIL 2025

GBM's shipbuilding scaffoldings

Props required to sustain a slab: guidelines on how to establish distances, classes and quantities.

Kapcsolat: információ, árak és árajánlatok.

További információt szeretne kapni a GBM termékeiről? Kérdezzen meg mindent tőlünk!

Italiano

Italiano English

English Deutsch

Deutsch Français

Français Português

Português Polski

Polski Български

Български Română

Română Español

Español Русский

Русский Српски

Српски Hrvatski

Hrvatski Slovenski

Slovenski Shqip

Shqip Magyar

Magyar English (US)

English (US)