Puntales GBM - Producción y venta

Desde hace más de 60 años GBM es uno de los mayores fabricantes italianos de puntales para la construcción.

Consulta los datos técnicos sobre la longitud, diámetro y capacidad de cada tipo y elije el puntal más adecuado para ti.

O solicita un presupuesto gratuito en pocos segundos.

Tipos de puntales

Desde hace 60 años, en GBM fabricamos puntales que satisfacen cualquier necesidad de las obras.

Aquí puedes ver nuestros seis tipos de puntales.

Puntales ligeros "Italia"

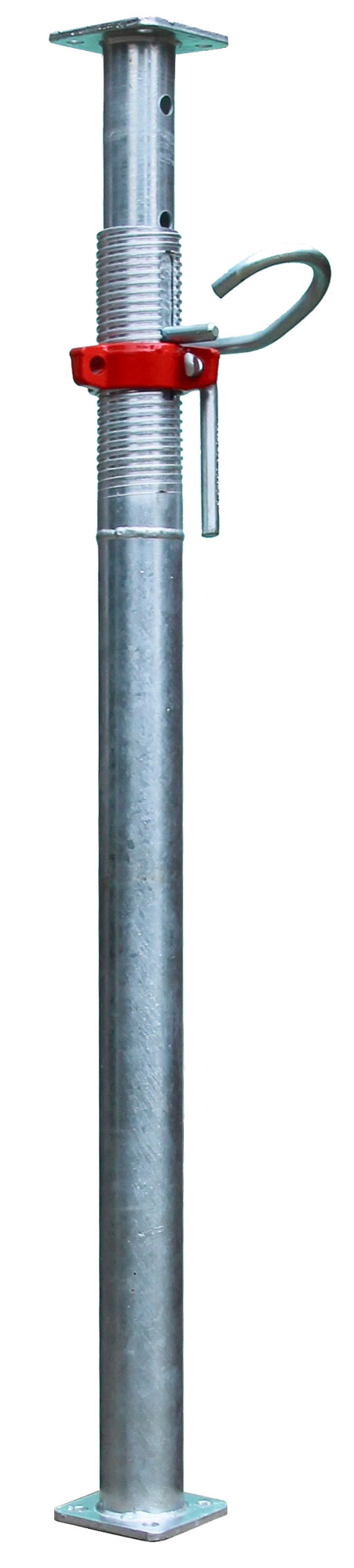

Puntales ligeros: los históricos modelos italianos económicos y versátiles. Fabricados en acero, están pintados de rojo por inmersión.

Puntales DIN EN 1065

Puntales de alta capacidad de carga, diseñados para soportar más de 30 kN. Fabricado en Italia pero con certificación DIN EN 1065 expedida en Alemania.

Puntales con horquilla

Puntales fabricados con horquilla ya soldada para sostener la viga en el sistema de apuntalamiento. Construidos según ABOMA del cliente.

Puntales inclinables para encofrado de muro o estabilizadores

Puntales estabilizadores: funcionan tanto en tracción como en compresión para mantener el encofrado en posición vertical durante su colocación.

Puntales de aluminio

Puntales de aluminio: son más ligeros, alcanzan alturas mayores y capacidades de carga superiores respecto a los equivalentes puntales de acero.

Torres de carga

Son estructuras modulares que alcanzan los 12 metros de altura. Ideales para aquellos que deben trabajar en altura, garantizando seguridad, rapidez y sencillez.

Catálogo de puntales GBM

¿Quieres ver el catálogo completo de la producción de puntales de GBM?

Descarga el catálogo completo en formato pdf (5 MB)

O si lo prefieres, léelo directamente online.

Puntales GBM: ficha de datos

Mesas de dimensiones, tablas de carga y medidas: extensión máxima, extensión mínima, tubo interior, tubo exterior, peso, compresión... Si quieres saberlo todo:

Fabricación de puntales para la construcción.

GBM: fabricados en Italia, utilizados en todo el mundo.

En GBM diseñamos, fabricamos y vendemos puntales desde hace más de 60 años.

Es por esto que las empresas de construcción de todo el mundo aprecian nuestros productos.

Los puntales son el punto de partida de cualquier edificio con varios pisos. Se dividen generalmente en: puntales ligeros, DIN EN 1065, puntales estabilizadores, puntales con horquilla, de aluminio y torres de carga.

Estos sistemas de apuntalamiento son la mejor opción para ahorrar material y tiempo, con la seguridad de los resultados en la obra.

GBM trabaja desde hace más de 60 años en el sector de la fabricación de puntales.

Siempre a la vanguardia, desde los años en los que estos se fabricaban en pequeñas cantidades hasta hoy, que utilizamos las técnicas metalúrgicas y del producto acabado más modernas para alcanzar un altísimo nivel de producción.

Nuestros puntales respetan, en cada etapa de su fabricación, los estándares cualitativos dictados por las normativas más estrictas del mundo.

Además, son compatibles con los sistemas de encofrado más famosos y extendidos, como Dokadek 30, Dokaflex, Skydeck, Framax, Rasto-Takko y muchos más.

Esto es lo que hace que nuestra producción sea única:

- fabricamos nuestros productos a partir de materias primas con los estandares de calidad más altos del mundo, seleccionando cuidadosamente a los proveedores certificados;

- nos preocupamos por su duración y resistencia a los agentes atmosféricos y la intemperie, recubriéndolos con la mejor protección posible (galvanizado en caliente según la normativa UNI EN ISO 1461)

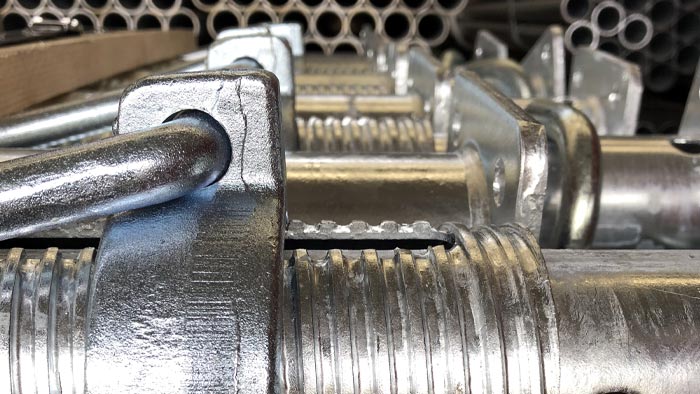

- satisfacemos todas las normas de seguridad, especialmente con los de sistemas anticizallamiento y bloqueo.

Pero para nosotros, proporcionar puntales de calidad y duración superior a la norma, es sólo el punto de partida: nuestra experiencia junto a quien trabaja en la obra, en cada uno de los mercados internacionales, nos ha llevado a diversificar nuestra producción en seis diferentes tipos de productos para satisfacer todas las exigencias.

Fases de elaboración de los puntales

Fabricamos nuestros productos cuidadosamente, según las normas vigentes en Italia y Europa más estrictas.

Los productos GBM se venden en todo el mundo. Es por esto que cada producto debe cumplir con las normas de seguridad y fiabilidad que superen siempre las requeridas en el país de destino.

Ejecutar una obra requiere el respeto estricto de las normas de seguridad. A partir de la elección de los materiales con los que se ejecutará la obra. Por esto, GBM fabrica sus productos según estándares cualitativos rigurosos: para garantizar seguridad y confianza a sus clientes. Y los clientes de sus clientes.

A continuación se indican, en resumen, las etapas de fabricación de un puntal GBM certificado.

Para obtener más información acerca de GBM, sobre nuestras certificaciones de productos, sobre nuestros «puntales fabricados en Italia», ponte en contacto con nosotros.

PROYECTO - Todo comienza con las exigencias del cliente. Ya sea un distribuidor de materiales de construcción en el otro lado del mundo, o un gran constructor que tiene que realizar un proyecto de grandes dimensiones, o una pequeña empresa de construcción, el primer paso siempre es conocer qué productos son los que realmente se necesitan.

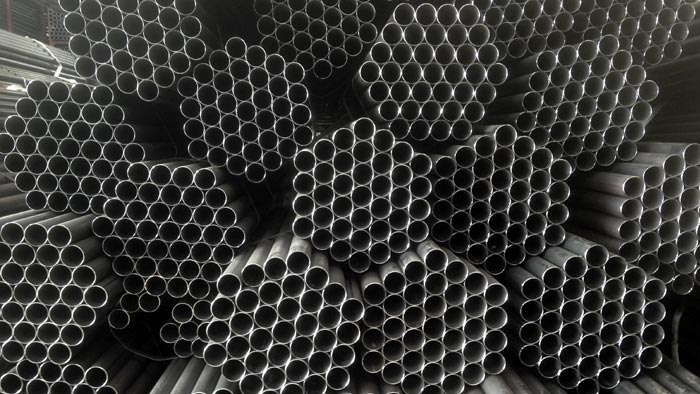

MATERIA PRIMA — La oficina técnica selecciona a continuación la materia prima según el tipo de puntal que se va a fabricar, comprobando la calidad del acero.

CORTE — Los tubos de acero (tanto los exteriores como los interiores) se cortan a la medida con una tolerancia de +/-1mm.. El corte se realiza con cortadoras automáticas: se coloca un conjunto de tubos en un cargador que selecciona un tubo cada vez. Este se carga en un calibrador y se corta con precisión a la altura deseada. Finalmente el tubo se descarga en un contenedor para la fase sucesiva.

PERFORACIÓN — Se procede a la fase de perforación dependiendo del tipo de tubo, que gracias a nuevas tecnologías, se realiza de forma rápida, precisa y sin molestas rebabas.

SOLDADO — Los tubos exteriores se llevan a la fase de soldado, donde, correctamente colocados, se sueldan las pletinas (previamente troqueladas con prensas de 250 toneladas) y la rosca (obtenido mediante proceso de compactación, que refuerza la estructura). Los tubos internos, una vez perforados, pasan por el mismo tratamiento de soldado.

PINTURA Y GALVANIZADO — Una vez soldado los puntales pueden ser: pintados por inmersión, galvanizados en frío (electrolíticamente), para una protección más duradera respecto al pintado y para un aspecto mejor, o galvanizados en caliente para una protección prácticamente eterna, apta para todos los ambientes y agentes atmosféricos externos.

ACABADO — En base al producto, se procede en varias etapas de realización como: montaje de un manguito externo en rosca cubierta, o una tuerca de acero forjado en la que se troquela el código identificativo del producto; marcado de las placas con la identificación del cliente.

PERSONALIZACIÓN — Es posible, bajo petición, obtener un producto personalizado: por ejemplo, con una tuerca con el color del cliente, o personalizar el puntal mediante adhesivos personalizados con el logo;

PRUEBA DE CAPACIDAD — Se toman muestras al azar que son evaluadas internamente (pruebas de capacidad).

EMBALAJE Y ENVÍO — Al finalizar la fabricación, se procede a la fase de embalaje. Los paquetes se componen, por lo general, por 50 unidades con flejes de acero. Entonces, el material se carga en camiones o en contenedores y se envía.

News

BAUMA 2025 - 7-13 APRIL 2025

GBM's shipbuilding scaffoldings

PUNTALES NECESARIOS PARA SOSTENER UN FORJADO GUÍA PARA ESTABLECER DISTANCIAS, CLASES Y CANTIDADES

Contacto: información, precios y presupuestos.

¿Quieres más información sobre los productos GBM? ¡Pregúntanos!

Italiano

Italiano English

English Deutsch

Deutsch Français

Français Português

Português Polski

Polski Български

Български Română

Română Español

Español Русский

Русский Српски

Српски Hrvatski

Hrvatski Slovenski

Slovenski Shqip

Shqip Magyar

Magyar English (US)

English (US)